Tragwerksplanung in Holzbauweise mit BIM und digitalem Zwilling

Nachhaltiger Ingenieurbau des Luftschiffhangars MühlheimIn Mülheim an der Ruhr ist ein neuer Luftschiffhangar entstanden, der traditionelle Bauform und moderne Ingenieurmethoden zusammenführt. Eine besondere Rolle spielte dabei die Tragwerksplanung, die konsequent modellbasiert umgesetzt wurde. Auf Basis eines 3D-Modells entstand nicht nur ein filigranes Holztragwerk, sondern auch ein digitaler Zwilling, der für Materialpass, Lebenszyklusbetrachtung und künftige Nutzung entscheidend ist.

In Mülheim an der Ruhr verhalf der Unternehmer Theodor Wüllenkemper Luftschiffen Anfang der 1970er-Jahre zu einer Renaissance als fliegende Reklametafeln. Seine Firma, die Westdeutsche Luftwerbung (WDL), hatte zuvor bereits mit bis zu 80 Kleinflugzeugen Werbebanner durch die Luft gezogen. Als das aufgrund schärferer Lärmschutzvorschriften nicht mehr möglich war, erfand er sein Unternehmen mit Luftschiffen neu. Diese Prallluftschiffe (blimps) wurden bis vor ein paar Jahren noch in einer textilbespannten Leichtbauhalle am Flughafen Essen-Mülheim gewartet und für die Winterpause untergebracht. 2022 wurde dieses weithin sichtbare Wahrzeichen aus Stahl und Stoff abgerissen, um Platz für einen Ersatzneubau zu machen.

Alte Form, innovative Konstruktion

Die größte Herausforderung des Projekts bestand in den Bauauflagen. Die Genehmigung für einen Ersatzneubau sah vor, dass Grundfläche und Kubatur mit dem Bestandsbauwerk übereinstimmten. Somit galt es, die gewölbte Form des alten Hangars konstruktiv neu zu erfinden. Genau hierfür hatte Bauherrenvertreter und Projektleiter Lars Römling u. a. das Ingenieurbüro Ripkens Wiesenkämper zum Projekt hinzugezogen, die für ihre innovativen Holzkonstruktionen bekannt sind. Zusammen mit Marx Krontal Partner ist das Büro für die Tragwerksplanung (LPH 1-6) des neuen Hangars verantwortlich gewesen.

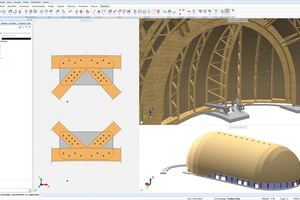

Anstelle eines rechteckigen Standardbaus entwickelten die Ingenieurinnen und Ingenieure zusammen mit dem Architekturbüro Smyk Fischer ein innovatives Holzsystem. Vorgeschlagen wurden zunächst Massivholzbinder, entschieden hat man sich schließlich für ein filigranes Holzfachwerk, das Leichtigkeit vermittelt und zugleich Material einspart. Das Ergebnis ist ein 92 m langer, 42 m breiter und 26 m hoher Luftschiffhangar, dessen Tragwerk aus fünfzehn Zweigelenkbögen besteht. Die Fachwerk- und Obergurtdiagonalen sind in die Brettsperrholz-Dachschale eingespannt und durch ein Aluminium-Stehfalzprofil geschützt.

Besondere planerische Aufmerksamkeit verlangte zudem das zweiflügelige Hangartor. Jeder Flügel wiegt 72 t und musste sowohl im geöffneten als auch im geschlossenen Zustand als eigenständige Konstruktion betrachtet werden. Gelöst wurde dies mit einer Kombination aus massiven Scharnieren und einer Schienenführung, die durch vier Elektromotoren bewegt wird.

Nachhaltiger Holzbau mit Materialpass

Der neue Luftschiffhangar Mülheim soll als ein Musterbeispiel für nachhaltiges Bauen gelten. Aufgrund der durchgängigen Holzkonstruktion aus insgesamt 557 t Fichtenholz aus heimischen Wäldern konnten umgerechnet rund 156 t CO2 eingespart werden. Gleichzeitig wurde bei der Planung mit Blick auf die materiellen Ressourcen der gesamte Lebenszyklus des Bauwerks berücksichtigt. So ist sowohl das gesamte Holztragwerk als auch die Aluminiumhülle komplett sortenrein rückbaubar. Die Bauteile lassen sich somit problemlos wiederverwenden bzw. recyceln. Damit kommende Generation wissen, was alles an welcher Stelle im Hangar verbaut ist, sind alle Komponenten des Bauwerks in einem Gebäuderessourcenpass erfasst und auf dem digitalen Materialkataster „Madaster“ hinterlegt. Ein Teil der Halle ist schon jetzt ein Recyclingprodukt: Als Unterbau wurden drei vor Ort gebrochene Fundamente des früheren Luftschiffhangars genutzt. Der neue Boden besteht wiederum aus den alten Betonplatten eines ehemaligen Mülheimer Logistikzentrums.

BIM-gestützte Tragwerksplanung mit digitalem Zwilling

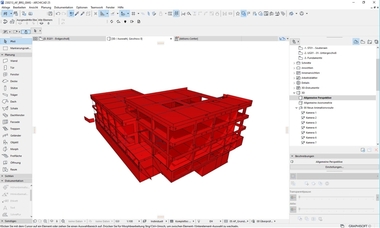

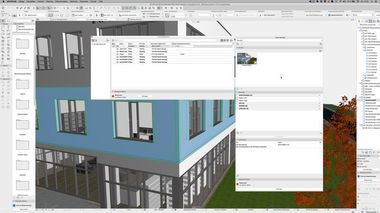

Bei der komplexen Tragwerksplanung setzten Ripkens Wiesenkämper auf „Allplan“. „Mit ‚Allplan‘ können Projekte schneller realisiert werden, da es eine nahtlose Integration von Entwurf, Planung und Ausführung bietet“, erklärt Tobias Wiesenkämper. „Besonders hervorzuheben sind die hohe Genauigkeit und die umfangreichen Funktionen für die Planung, die eine fehlerfreie Umsetzung und eine einfache Zusammenarbeit im Team fördern.“ Als Grundlage für die gesamte Planung wurde zunächst ein komplettes 3D-Modell des Tragwerks in der Planungssoftware erstellt. Auch Detailpunkte wurden modelliert, um etwa komplexe Anschlüsse wie die Holzknoten und andere kritische Bereiche präzise darzustellen. Die Ingenieurinnen und Ingenieure führten zudem regelmäßig Kollisionskontrollen am Modell durch, um eventuelle Konflikte zwischen Bauteilen möglichst frühzeitig zu erkennen und zu vermeiden. Eine Mengenermittlung direkt aus dem Modell ermöglichte eine präzise Material- und Kostenschätzung. Zusätzlich zum Tragwerksmodell der Halle wurde auch ein detailliertes Bewehrungsmodell für die Stahlbewehrung des Fundaments erstellt. Dieses gewährte eine exakte Darstellung der Bewehrungsführung sowie eine direkte Ableitung der Schal- und Bewehrungspläne.

Als äußerst praktikabel erwies sich die cloudbasierte Planung in Echtzeit. So konnten mehrere Konstrukteure gleichzeitig in „Allplan“ an dem Projekt arbeiten. Teilweise arbeiteten bis zu vier Ingenieurinnen und Ingenieure zugleich am selben Modell. Als weiteren Grund für die Nutzung des Programms im Büro führt Wiesenkämper die starke Unterstützung der BIM-Methodik an. Aufgrund eines sehr knappen Zeitplans wurde der BIM-Workflow beim Luftschiffhangar Mülheim nachgelagert. Dieser diente einerseits der Qualitätssicherung, indem die Planung noch einmal strukturiert überprüft und die Bauprozesse nachhaltig optimiert werden konnten. Andererseits wurde mithilfe von BIM ein digitaler Zwilling des Bauwerks geschaffen. Auf Grundlage dessen konnte der Luftschiffhangar u. a. mit einem Materialpass versehen und auf „Madaster“ hinterlegt werden. So wird sichergestellt, dass seine Materialien und Konstruktionen langfristig dokumentiert sind und perspektivisch ganz im Sinne einer echten Kreislaufwirtschaft wiederverwendet werden können.

Fristgerechte Fertigstellung und Auszeichnungen

Mit integraler Planung und Koordination, aber auch eines großen Engagements aller Projektbeteiligten konnte der neue Luftschiffhangar innerhalb eines engen Zeitfensters errichtet werden. Da das Luftschiff der WDL keiner Schneelast ausgesetzt werden darf, erfolgte der Abriss der alten Halle erst Mitte April 2022, während die neue bis zum Wintereinbruch stehen musste. Die termingerechte Fertigstellung gelang im November desselben Jahres. Das Projekt erhielt inzwischen mehrere Auszeichnungen, darunter den Ernst & Sohn Ingenieurbaupreis, den Architekturpreis NRW, den Holzbaupreis NRW sowie zuletzt den Deutschen Ingenieurbaupreis (Staatspreis). Darüber hinaus dient der Hangar während der luftschifffreien Zeiten als Veranstaltungsort für bis zu 1.500 Personen.